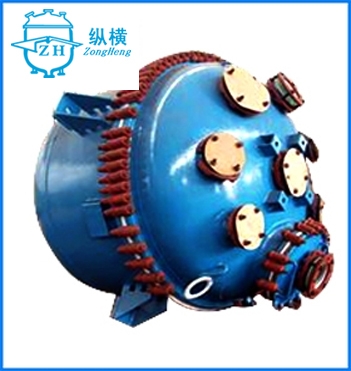

搪玻璃反應釜機械密封老化磨損與腐蝕性關系

發布日期:2018-08-31 作(zuò)者: 點擊:

我們通(tōng)過了解深入了解機械密封對于搪玻璃反應釜在生(shēng)産過程中,給企業帶來(lái)最大(dà)的使用效益。延長使用壽命,減少(shǎo)故障率,提高(gāo)生(shēng)産産值。

搪玻璃反應釜機械密封的輔助密封圈的腐蝕橡膠種類不同,其耐蝕性亦不同。由于橡膠的腐蝕、老化,其失效的橡膠遭腐蝕後表面變粗糙且失去彈性,容易斷裂。橡膠耐油性因品種而異,不耐油的橡膠易脹大(dà)、摩擦力增大(dà),浮動性不好,使密封失效。橡膠與F4耐溫性差,矽橡膠耐溫性最好,可(kě)在200℃使用。

與輔助密封圈接觸部位的腐蝕,機械密封動環、軸套、靜環、靜環座,與橡膠或F4輔助密封圈接觸處沒有(yǒu)大(dà)的相對運動,該處液相對靜止易形成死角,給與之接觸的金屬軸套、動環、靜環座及密封體(tǐ)等造成了特種腐蝕,主要有(yǒu)縫隙腐蝕、摩振腐蝕、接觸腐蝕,三種腐蝕同時(shí)存在,交替進行(xíng),所以腐蝕面較寬、較深。觀察其表面深度在1-1.5倍密封圈直徑,蝕度不小(xiǎo)于0.01mm時(shí),密封洩漏就嚴重了。

接觸腐蝕介質,而金屬本身又不耐腐蝕,就會(huì)産生(shēng)表面腐蝕,其現象是洩漏、早期磨損、破壞、發聲等。金屬表面均勻腐蝕有(yǒu)成膜和(hé)無膜兩種形态,無膜的金屬腐蝕很(hěn)危險,腐蝕過程以一定的速度進行(xíng),這主要是選材錯誤造成的。成膜的腐蝕,其鈍化膜通(tōng)常具有(yǒu)保護作(zuò)用的特性,但(dàn)金屬密封環所用材料,如不鏽鋼、钴、鉻合金等其表面的鈍化膜在端面摩擦中破壞,在缺氧條件下新膜很(hěn)難生(shēng)成,使電(diàn)偶腐蝕加劇(jù)。

釜用機械密封失效主要形式,即腐蝕、熱損、磨損和(hé)安裝、運轉等因素引起的失效。釜用機械密封解體(tǐ)後密封面無劃痕和(hé)磨損,因此可(kě)以排除密封面物理(lǐ)損傷方面的原因。考慮到密封腔內(nèi)結晶物和(hé)鏽皮較多(duō),同時(shí)結合機械密封失效的諸多(duō)表現,初步判定所輸送介質的易結晶性和(hé)腐蝕性是引起密封失效的主要原因。

改變彈性元件結構釜用機械密封将彈性元件由彈簧改為(wèi)波紋管,波紋管既是彈性元件又是動環的輔助密封圈,省去原動環與軸套間(jiān)的O型圈,隻須在動環座尾處加一密封墊封住該處的物料,這樣既解決了O型圈密封與補償的矛盾,又将原準靜密封改為(wèi)完全靜密封,使密封的可(kě)靠性提高(gāo)。

改用波紋管還(hái)省去了彈簧機械密封的傳動銷以及動環與動環座之間(jiān)的配合面,避免了由固體(tǐ)顆粒物的沉積而引起的動環動作(zuò)失靈,進一步提高(gāo)了機封的整體(tǐ)性能。波紋管既提供彈性補償又提供扭矩,具有(yǒu)更好的追随性和(hé)補償能力。靜環補償取代動環補償:釜用機械密封在機封組件中動環部分的質量遠比靜環部分大(dà),故運轉起來(lái)旋轉動量也大(dà)。改為(wèi)靜環補償後降低(dī)了旋轉動量,提高(gāo)了整個(gè)機封組件的穩定性和(hé)可(kě)靠性。增大(dà)動環與軸套間(jiān)隙:增大(dà)該間(jiān)隙可(kě)避免結晶物和(hé)鏽皮的沉積,在保證端面比壓的前提下增大(dà)動環內(nèi)徑或減小(xiǎo)軸套內(nèi)徑均可(kě)。

根據有(yǒu)關資料推薦,将間(jiān)隙由原來(lái)的0.38mm增至0.5mm。适當增大(dà)沖冼線孔徑:針對結晶物和(hé)鏽皮較多(duō)的實際情況,釜用機械密封增加沖洗量可(kě)以有(yǒu)效地解決固體(tǐ)顆粒物的沉積,故須将原沖洗線孔徑由12.7mm增至19.05mm。但(dàn)應注意,過大(dà)地增加孔徑會(huì)降低(dī)泵的效率。增加入口濾網目數(shù):增加濾網目數(shù)可(kě)有(yǒu)效防止固體(tǐ)顆粒物進入密封腔,為(wèi)機械密封提供較為(wèi)理(lǐ)想的工作(zuò)環境。